In einem Industriegebäude in Bruchsal, 20 Kilometer nördlich von Karlsruhe, arbeiten ein paar Dutzend hoch spezialisierter Fachleute. Sie mischen Pulver in Kolben, erhitzen Flüssigkeiten, schicken Substanzen durch Röhrchen. Und haben dabei nur ein einziges Ziel: Sie wollen blaue Farbe erzeugen – ein Blau, wie es die Welt noch nicht gesehen hat.

Die Farbe, um die es geht, soll nicht in Tuschkästen zum Einsatz kommen und auch nicht auf T-Shirts, sondern auf einer der wichtigsten Oberflächen unserer Zeit: den Bildschirmen von Smartphones. Nicht um Farbe im herkömmlichen Sinne geht es, sondern um sogenannte Emitter: fluoreszierende Materialien, die Strom in blaues Displaylicht umwandeln können. Für die Branche ist das ein wichtiger Schritt. „Es gibt derzeit kein effizientes Blau“, sagt Michael Bächle. „Einen solchen Farbstoff herzustellen ist schon lange ein Problem der Industrie.“

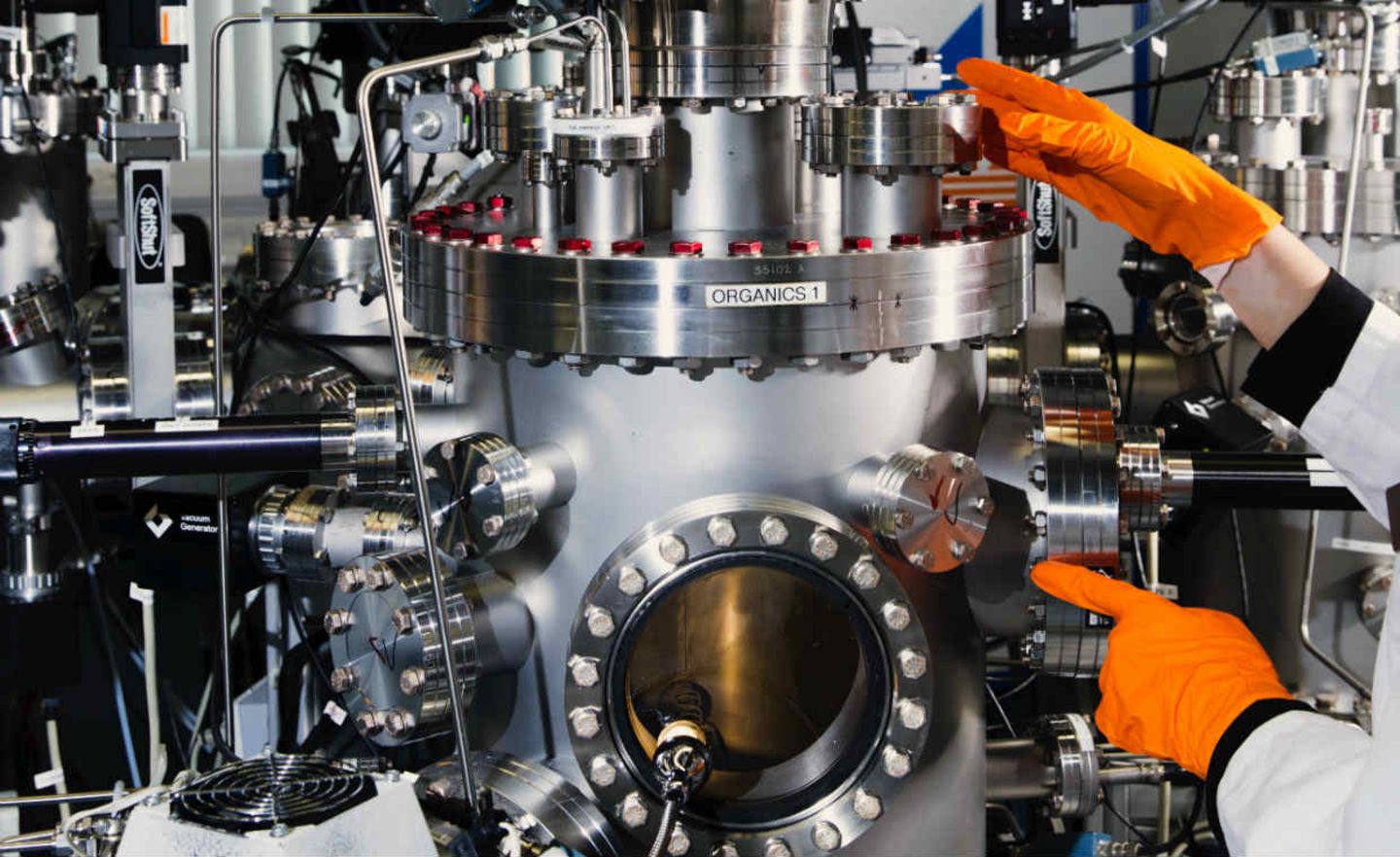

Bächle, ein ruhiger Mann, ist Mitgründer und COO der Cynora GmbH, eines wachsenden Start-ups. Der Begriff, um den sich hier in Bruchsal alles dreht, ist Oled. Das Kürzel steht für organische Leuchtdioden – eine Technik, mit der sich dünnschichtige Displays bauen lassen, wie sie im neuesten iPhone eingesetzt werden. Ihr Vorteil: Sie verbrauchen weniger Strom, und die neuesten Bildschirme, die aus ihnen gemacht werden, lassen sich biegen und sogar knicken. Wer bei dieser Entwicklung früh mit dabei ist, kann mit allen verhandeln: Samsung, Apple, LG. Aber er muss wissen, was er tut. Ein Oled-Display wird vor dem Einbau mit 15 organischen Materialien bedampft. An einem dieser Stoffe, dem möglicherweise profitabelsten, forscht Cynora derzeit. „Was wir machen, ist von der Komplexität her mit der Pharmaindustrie zu vergleichen“, sagt Bächle. Er sagt das ohne Fanfaren, einfach als simple Feststellung.

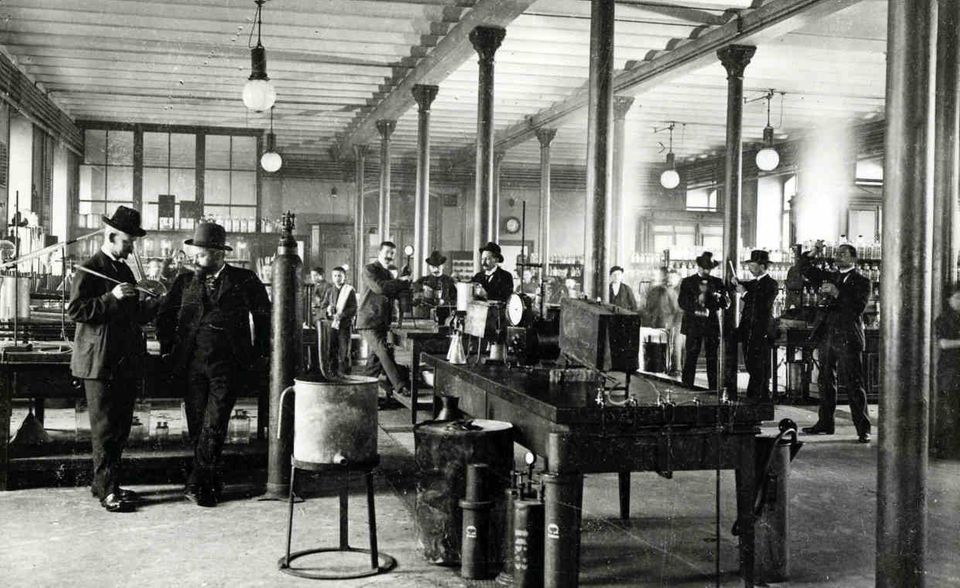

Um Farbe ging es hier in der Gegend schon einmal. Über 150 Jahre ist das her. Nur eine Auto-Dreiviertelstunde von Bruchsal entfernt, in Mannheim-Jungbusch, wurde damals die Badische Anilin- und Sodafabrik gegründet: BASF. Auch für diesen späteren Weltkonzern war die Farbe Blau wichtig, ein Produkt, das viel Arbeit und Forschung erforderte: Indigo, künstlich hergestellt. Cynora mag mit BASF selbst wenig zu tun haben – aber es ist schwer vorstellbar, dass es das Start-up gäbe, wenn der Konzern nicht der Region seinen Stempel aufgedrückt hätte.

„Die Zukunft der chemischen Industrie ist grenzenlos“, sagte der damalige BASF-Chef Carl Bosch im Jahr 1920. „Es gibt kein Naturprodukt, das – wenn man es nur konsequent betreibt – nicht auch industriell gefertigt werden kann.“ Es sind Sätze, mit denen Bosch die Aussichten eines ganzen Wirtschaftszweigs beschrieb, einer deutschen Erfolgsbranche schlechthin – und gleichzeitig die Zukunft einer boomenden Industrieregion, des badisch-pfälzischen Werkstoffclusters zwischen Karlsruhe, Mannheim und Ludwigshafen.

Die deutschen Rohstoffe

Im Zentrum steht etwas, was man die „deutschen Rohstoffe“ nennen kann. Es sind Vorprodukte, aber anders als Öl, Gold oder Gas werden sie nicht aus dem Boden gebuddelt, sondern entstammen den Köpfen von Tüftlern und Chemikern. Und sie sind weltweit ungeheuer erfolgreich. Vor dem Ersten Weltkrieg hatte die deutsche Industrie bei synthetischen Farben einen Weltmarktanteil von sagenhaften 88 Prozent, wie der Wirtschaftshistoriker Werner Abelshauser in seiner Geschichte der BASF nachweist.

Es blieb, wie Carl Bosch vorhergesagt hatte, nicht bei den Farben. Deutsche Wissenschaftler und Ingenieure begannen alle Arten von Materialien zu entwickeln: metallische Legierungen, keramische Werkstoffe, synthetischen Kautschuk, Carbon, Stoffe, die sich selbst reparieren können, wenn sie einmal verformt werden.

Vielen dieser Materialien ist gemein, dass die eigentliche Herausforderung nicht in der Produktion besteht, sondern darin, genau den passenden Werkstoff zu entwickeln. Deutschland ist die globale Nummer eins in dieser Disziplin, und die Region um Karlsruhe ist ein Hotspot für solche Entwickler. Medizintechniker werkeln hier an Gefäßröhrchen, die sich selbsttätig ihrer Umgebung anpassen, andere Unternehmen entwickeln aus Kohlenstofffasern neue, haltbarere und leichtere Kunststoffe für Autos und Flugzeuge.

Wie so oft in Deutschland hat die Erfolgsgeschichte auch ihre düstere Seite. Unter dem Dach des Chemie-Giganten I.G. Farben produzierten einstige BASF-Leute in der Zeit des Nationalsozialismus Sprengstoffe. Das Unternehmen war auch an der Entwicklung von Schädlingsbekämpfungsmitteln beteiligt, die später unter dem Namen Zyklon B zur Ermordung von Häftlingen in den Gaskammern von Auschwitz eingesetzt wurden. Zudem ließ die I.G. Farben ihre Produkte in Arbeitslagern unter unmenschlichen Bedingungen produzieren. Nach dem Zweiten Weltkrieg wurde das Konglomerat von den Alliierten aufgelöst, die beteiligten Firmen setzten ihre Produktion einzeln fort. Wie andere Unternehmen auch wurde BASF ein Teil des westdeutschen Wirtschaftswunders.

600 Patente für ein Pulver

Von dieser Vergangenheit ist die 2008 gegründete Cynora GmbH, ein international vernetztes Unternehmen mit Mitarbeitern aus 13 Nationen, weit entfernt. Der Ehrgeiz aber, der die frühen BASF-Chemiker antrieb, ist auch in Bruchsal spürbar. „Wir machen im Grunde die nächste Generation von Farbpigmenten“, sagt Andreas Haldi. Der Marketingchef von Cynora ist ein freundlicher Schweizer, der auch Fachfremden geduldig erklärt, was sein Unternehmen macht.

Am Ende der jahrelangen Forschung wird ein weißes Pulver stehen, das Cynora den Display-Herstellern verkaufen kann. Man wird nicht einmal viel davon brauchen. Wenn die Produktion 2018 losgeht, dürfte weniger als eine Tonne pro Jahr hergestellt werden. Auf dem Weg zu diesen 1000 Kilogramm aber sind bereits 600 Patente angemeldet worden. Und es kann eine Menge Geld mit dem bisschen Pulver verdient werden. Der Tech-Investor Wecken & Cie., ein MIG-Fonds und die KfW haben bereits bei Cynora investiert.

Die Gründer des Unternehmens, darunter auch COO Bächle, entstammen allesamt einer Universität, die zur Kaderschmiede der Materialentwickler geworden ist: dem Karlsruher Institut für Technologie, das in der Region nur KIT genannt wird. Das Institut ist aus der Universität Karlsruhe hervorgegangen, deren Vorgänger die 1825 gegründete Polytechnische Schule ist – somit handelt es sich um die älteste technische Hochschule Deutschlands.

„Vom Niveau her können wir international mit allen mithalten“, sagt Michael Hoffmann. „Das MIT oder Berkeley sind für uns gleichwertige Partner.“ Hoffmann leitet das Institut für Angewandte Materialien am KIT und kann viel darüber erzählen, wie eng Wissenschaft und Unternehmen hier zusammenarbeiten. „Oft kommt die Industrie zu uns und fragt: Könnt ihr dieses oder jenes Problem lösen?“ Wird der entsprechende Antrag bewilligt, stellt man Leute ein, die für bis zu drei Jahre an der Sache forschen. Die Arbeit wird meist zur Promotion genutzt, dann wechseln die Mitarbeiter in die Industrie. So ist ein ständiger Austausch im Gange, das Institut arbeitet außer mit BASF auch mit anderen deutschen Größen wie Bosch, Daimler und Continental zusammen. Gerade der globale Erfolg der Autozulieferer, die ihre Materialien ständig optimieren müssen, wäre ohne diese Vorarbeit kaum denkbar.

Goldene Zukunft

Cynora war denn auch nicht die einzige KIT-Ausgründung. Aus den Reihen der Werkstoffkundler stammt etwa Vasilios Gemenetzis, dessen Firma SMP magnetische Werkstoffe fertigt, wie sie unter anderem in Eisenbahnen eingesetzt werden. Seine Söhne schickte der Firmengründer ebenfalls zum Studium ans KIT. Aus dem Institut ging auch der Medizintechnikhersteller Admedes hervor, heute Weltmarktführer bei sich selbst entfaltenden Stents und Herzklappenrahmen. Für KIT-Professor Hoffmann steht die Zunft sogar erst am Anfang einer Blütezeit. „Ich glaube, dass in Zukunft noch mehr Materialwissenschaftler gebraucht werden“, sagt er. „Ich sehe ja, wer gerade alles neu einstellt. Angst vor Arbeitslosigkeit muss bei uns niemand haben.“

Was für die These spricht: Der Materialkostenanteil im verarbeitenden Gewerbe liegt laut Statistischem Bundesamt bei knapp 43 Prozent. Anders gesagt: Es gibt noch eine Menge zu erfinden.

Der deutschen Wissenschaft wird oft vorgeworfen, sie scheue die praktische Anwendung und habe keinen Geschäftssinn. Für die Materialentwickler der Karlsruher Cluster-Region galt das noch nie. Als die BASF im Jahr 1865 aus der Taufe gehoben wurde, hatten zwei der Gründer an der Polytechnischen Schule Karlsruhe studiert, dem Vorgänger des KIT. Zwei weitere hingegen entstammten einer großen Mannheimer Bankiersfamilie. Eine Kombination, die zündete. Die Region wimmelte bald von vielen weiteren Firmen, in denen Forschung zu Geld gemacht wurde. „Die Teerfarbenindustrie entwickelte sich zum Modellfall dessen, was man heute als science-based industry bezeichnen würde“, schreibt Abelshauser.

Kaum jemand aber verkörpert die Melange aus Forscherdrang und Geschäftssinn wohl so wie Heinrich Caro. Er hatte in Berlin Chemie studiert und war 1859 in eine der Wiegen des modernen Kapitalismus gewechselt: nach Manchester. Dort entwickelte er für ein englisches Unternehmen Farbstoffe für Textilien und stieg rasch zum Teilhaber auf. Doch wirklich groß wurde Caro nach seiner Rückkehr auf den Kontinent, als er bei BASF einstieg. Zuerst verkaufte er dem Unternehmen die Rechte an drei Produktionsverfahren, dann kam er selbst an Bord. Er forschte, hielt Kontakt zu den Universitäten, holte Chemikertalente heran und sorgte dafür, dass die Patente geschützt blieben. Für den aufsteigenden Konzern erwies er sich als unersetzlich. Caro war ein Alleskönner: Wissenschaftler, Geschäftsmann, Vermarkter – ein Talent, wie es heute bei Silicon-Valley-Größen wie Elon Musk bewundert wird.

Ein Ort wie Pfinztal hätte Caro sicherlich gefallen: ein riesiges Gelände auf einem Hügel nicht weit von Karlsruhe gelegen. So groß, dass man besser mit dem Auto fährt, wenn man vom Eingang zu dem Gebäude kommen will, in dem Peter Elsner arbeitet. Elsner leitet hier das Fraunhofer-Institut für Chemische Technologie. Auf dem Gelände steht ein Windkraftwerk, eine gewaltige Batterie ist in einem Nebengebäude untergebracht, in einer staubigen Halle machen sich junge Forscher zu schaffen. Kunststoffbauteile und neue Werkstoffe liegen in Vitrinen in der Eingangshalle zu Elsners Büro.

Material für Batterien

Elsner gießt etwas umständlich Kaffee in die bereitgestellten Tassen. Auf den ersten Blick wirkt er mit seiner bedächtigen Art wie ein weltfremder Wissenschaftler, der sich für tafelfüllende Formeln begeistern kann. Doch schnell wird klar, dass das nicht sein Ding ist. Mit „Molekülschubsern“, wie er lächelnd die Theorie-Fans nennt, hat der Professor nicht viel zu tun. „Wir müssen hier fast so arbeiten wie ein Industriebetrieb“, sagt er. „Die Neigung, etwas zu entwickeln, was man schnell anwenden kann, ist schon sehr groß.“

Im Grunde werden fast alle Projekte auf dem Hügel gemeinsam mit Unternehmen vorangetrieben, entweder durch direkte Aufträge oder in Kooperation. Auch Leute von Tesla haben schon vorbeigeschaut. Da die Zahl der festen Mitarbeiter begrenzt ist, müssen die jungen Wissenschaftler von vorneherein nach künftigen Arbeitgebern suchen. Fünf Kollegen hat Elsner in den letzten fünf Jahren allein an BASF abgegeben. Von 50 Leuten, die bei ihm promovieren, müssen 45 anschließend gehen. „Es sollen ja immer neue Leute reinkommen“, sagt der Professor. „Das ist ein bewährtes System.“

Elsners Leute, zurzeit 540 Mitarbeiter, können sich auf die ganz großen Fragen konzentrieren: Wie lässt sich der Strom aus erneuerbaren Energien so speichern, dass man ihn ins Netz einspeisen kann, wenn er gebraucht wird? Wie kann man Erdölprodukte durch andere Substanzen ersetzen? Woraus muss ein Dieselmotor beschaffen sein, damit er effizienter arbeitet? „Jede Innovation passiert erst einmal auf der Werkstoffebene“, sagt Elsner. Es ist ein starker, selbstbewusster Satz.

Bei Cynora in Bruchsal dürfte man das ähnlich sehen. Schließlich will das Oled-Start-up etwas Neues für einen Markt entwickeln, von dem man dachte, dass er die größten Ideen schon hinter sich hat. Doch die Bruchsaler kommen an mit ihren Plänen für ein neues Blau. Mitte September verschickt Cynora per E-Mail eine Bekanntmachung. Die koreanischen Tech-Riesen LG und Samsung sind im Unternehmen eingestiegen und investieren 25 Mio. Euro. Frisches Geld für die Materialien aus Deutschland.