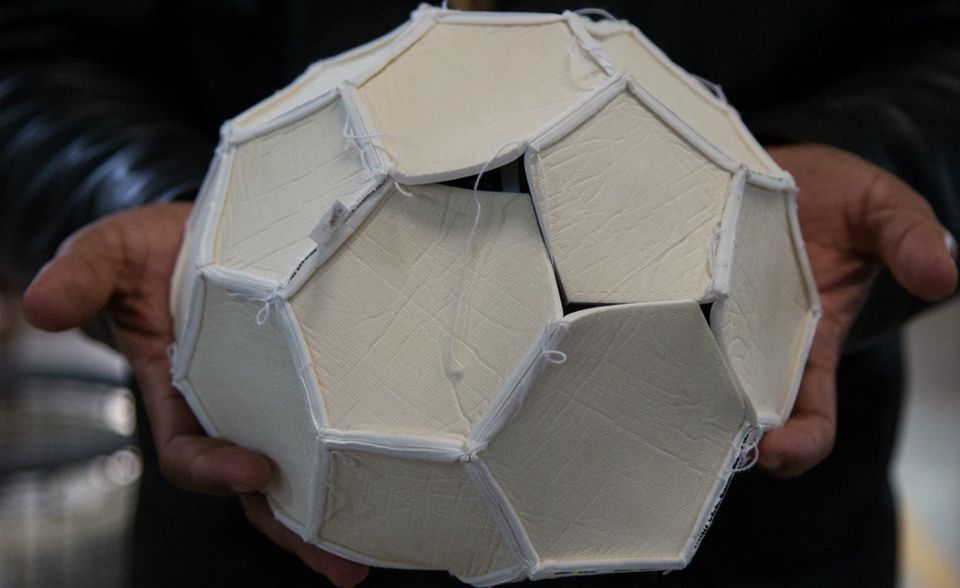

Der Fußball ist Handarbeit, und darum hockt Arshad Ali an diesem Frühlingstag auf dem flachen Dach eines einstöckigen Hauses und näht. In jeder Hand eine Nadel, zieht er gewachste Fäden durch die vorgestanzten Löcher des Kunstleders, und mit jedem Stich wird das Gebilde einem Fußball ähnlicher. Seine Bewegungen dabei sind geschmeidig und rhythmisch wie das Passspiel des FC Barcelona. „Ich nähe ja auch schon seit 20 Jahren Fußbälle“, sagt der kräftige Mann mit dem wuchtigen Schnurrbart und schaut nicht einmal von der Arbeit auf. Neben ihm sitzt ein halbes Dutzend Männer auf dem Dach, auf Stühlen, deren Beine abgesägt sind, damit sie im Sitzen die dicken Ball-Rohlinge besser zwischen ihre Oberschenkeln klemmen können. Fünf bis sechs Bälle schafft jeder von ihnen am Tag, hier in der Nähe von Sialkot, im Nordosten Pakistans, der Welthauptstadt des Fußballs.

Jeder zweite Ball, der über die Fußballplätze der Welt getreten wird, stammt von hier. Etwa 2500 Nähzentren und 200 Fabriken haben sich in und um die alte Industriestadt angesiedelt, sie fertigen jedes Jahr 30 bis 40 Millionen Stück, in Jahren einer Fußball-WM noch einmal 10 Millionen mehr. Die Bälle haben Sialkot einigen Wohlstand gebracht. In der 650.000-Einwohner-Stadt gibt es kaum Arbeitslosigkeit, die Menschen verdienen rund 1400 Dollar pro Jahr, etwa doppelt so viel wie im Landesdurchschnitt. Die Straßen sind besser, die Autos neuer und die Häuser größer als anderswo in Pakistan. An einer Kreuzung im Zentrum steht ein Denkmal für den Fußball: Eine goldene Metallkugel schwebt über dem chaotischen Verkehr. Inzwischen produziert man in der Stadt auch chirurgische Instrumente, Trainingsanzüge und Sporttaschen – allein aber am Export von Fußbällen, Volley- oder Handbällen verdient Sialkot etwa 200 Mio. Dollar pro Jahr.

Die Stellung als Weltzentrum des Fußballs hält die Stadt schon seit Jahrzehnten – obwohl eigentlich nicht damit zu rechnen war. Es ist ein Kuriosum der Globalisierung, dass in dieser Gegend überhaupt Fußbälle produziert werden. In Pakistan selbst wird kaum Fußball gespielt, und hätten nicht einige Soldaten der britischen Kolonialarmee hier vor 100 Jahren hin und wieder gekickt, hätte Sialkot bis heute nichts mit dem Sport zu tun.

Wir nähen Fußbälle für die Welt, dabei gilt die Leidenschaft hier dem Cricket

Khurram Khawaja

Als nämlich einer der Fußbälle kaputtging, brachten die Soldaten ihm zum örtlichen Schuster. Syed Sahib hieß der Mann, und er flickte ihn geschickt. Weil er außerdem ehrgeizig und geschäftstüchtig war, begann er bald, Kopien der britischen Fußbälle zu fertigen. Die standen den Originalen in nichts nach – waren aber deutlich billiger. Es dauerte nicht lang, bis Sahib die britischen Garnisonen in der Region versorgte. Daraus wuchs ein kleines Unternehmen, daraus wiederum eine ganze Branche, und heute ist in Sialkot eine Straße nach Syed Sahib benannt.

Es dauerte allerdings bis in die 50er-Jahre, bis es in Sialkot eine exportorientierte Sportartikelindustrie gab. Einer der Pioniere war Anwar Khawaja, der mit zwei Dutzend Nähern 1951 die Ballfertigung startete. „Die Bälle waren damals ganz anders, die Hülle bestand aus 18 Lederstücken, die Blase wurde verschnürt“, erklärt heute sein Sohn, Khurram Khawaja, Geschäftsführer des Familienunternehmens Anwar Khawaja Industries. AKI ist einer der größten Ballhersteller in Sialkot, Jahresproduktion 3 bis 4 Millionen Bälle. Die Firma fertigt unter anderem für die deutsche Firma Derbystar, die ab Sommer 2018 die offiziellen Spielbälle der Bundesliga stellt – und damit Adidas ablöst. „Wir nähen Fußbälle für die Welt, dabei gilt die Leidenschaft hier dem Cricket“, sagt Khurram Khawaja. „Sialkot ist ein Profiteur der Globalisierung.“

Zwischenzeitlich allerdings sah es aus, als würde das Fußballwunder von Sialkot zu Ende gehen. Vor der Jahrtausendwende stammten noch zwei Drittel aller Fußbälle der Welt von hier. Dann aber begann China, Bälle maschinell zu nähen. Sie hatten zwar nicht die Qualität der handgenähten aus Sialkot, waren dafür aber deutlich billiger. Viele Firmen, die nicht den Profisport, sondern das Freizeitsegment bedienen, ließen die Verträge in Sialkot auslaufen und kauften fortan in China.

Die Ballexporte aus Sialkot gingen um 30 bis 40 Prozent zurück, mehrere Fabriken mussten schließen oder reduzierten die Belegschaft. Andere nahmen den Kampf auf, kauften chinesische Maschinen und führten die neuen Technologien ein. Die Talfahrt konnten sie so stoppen. „Wir wissen, was einen guten Ball ausmacht“, sagt Khawaja. „Wir haben mehrere Jahrzehnte für die großen Brands gearbeitet und wissen, was sie wollen.“

Die pakistanischen Ingenieure haben nicht nur die Produktion neu aufgestellt, sie haben manche Prozesse verbessert oder Maschinen modifiziert. Neue Materialien sorgen für bessere Balleigenschaften, die Qualität wird – wie schon immer – streng kontrolliert. „Jeder Ball muss genau gleich sein: Umfang, Farbaufdruck, Beschaffenheit und vor allem das Gewicht“, sagt Khawaja. Ein Fußball wiegt etwas über 400 Gramm, große Toleranz gibt es da nicht.

Heißkleber

Doch nicht nur Billigproduzenten aus China bedrohten vor zehn Jahren Sialkots dominante Marktposition. Auch einer der wichtigsten Kunden in der Stadt suchte nach Wegen, den traditionelle Fußball neu zu erschaffen: Adidas. Die Herzogenauracher, die seit 1970 die Bälle für alle Fußballweltmeisterschaften liefern, brachten 2006 einen neuen Balltyp auf den Markt: den thermisch geklebten Ball, im Fachjargon nur TB-Ball genannt.

Den ersten TB-Ball für die WM in Deutschland, das Modell Teamgeist, ließ Adidas in Thailand fertigen. Der Nachfolger Jabulani für die WM 2010 kam aus China. Über beide Bälle beschwerten sich damals zwar die Spieler wegen ihrer ungewohnten Flugeigenschaften, doch Adidas ließ sich nicht von seinem Weg abbringen. Der Konzern setzte bessere Materialien ein, perfektionierte das Verfahren und ermutigte die Hersteller in Sialkot, die neue Technik einzuführen. Der Brazuca, der WM-Ball 2014, wurde wieder in Sialkot gefertigt – und nun auch der Ball der WM in Russland, der Telstar 18.

„Die TB-Bälle sind teuer, die Technik ist kompliziert“, sagt Ahsan Naeem, Gründer und Geschäftsführer von Vision Technologies, die ein wenig außerhalb der Stadt mit 1100 Mitarbeitern Bälle fertigen. In der Fabrik wird genäht, per Hand oder maschinell – aber sie beherrschen auch das thermische Kleben. Insgesamt verlassen täglich mindestens 10.000 Bälle die Fabrik, zehn Prozent davon sind TB-Bälle.

„Allein die Produktion des Kunstleders ist eine Wissenschaft für sich“, sagt Naeem. „Jeder Kunde hat da eigene Vorlieben und eigene Materialien.“ Die Werkstoffe für das Kunstleder, die Kleber und das Garn werden importiert, sie stammen aus Japan, China, Korea oder Deutschland. In einer Halle beugen sich Männer in Schutzkleidung über Bögen von Polyurethan und Polyester, bestreichen sie mit weißen Naturlatex und kleben mehrere Schichten zusammen. Die Außenhaut ist wasserabweisend, darunter kommt eine dünne Schaumschicht, dann Polyester- oder Baumwolltuch. Die verklebten Lagen werden anschließend in speziellen, auf 45 bis 50 Grad beheizten Räumen getrocknet.

Nebenan stanzen Arbeiter die Flicken für die Ballhülle heraus, die später zusammengeklebt und um das Innenleben, die sogenannte Blase, gelegt werden. Früher war das simpel, die meisten Bälle bestanden aus 20 sechseckigen und zwölf fünfeckigen Stücken. Heute dagegen gibt extrem unterschiedliche Designs, mit 18, zwölf oder acht Flicken in wilden Formen und Größen. Vision Technologies produziert für zehn verschiedene Hersteller, die größten Kunden sind Decathlon, Erima, Kappa und Mikasa. „Jeder davon hat etwa zehn bis zwölf verschiedene Designs“, sagt Naeem.

Trotz Hightechfertigung aber kommt es am Ende immer wieder auf die Handarbeit an – egal ob in großen Fabriken oder in kleinen Nähereien. Arshad Ali etwa, der Mann auf dem Hausdach, ist einer von 1000 Nähern, die in Kleinbetrieben für einen größeren Auftraggeber arbeiten: Capital Sports, der 2,5 Mio. Bälle pro Jahr herstellt – die meisten davon für Adidas, ein Großteil handgenäht.

Und selbst wenn Maschinen zum Einsatz kommen, geht es nicht ganz ohne das Nähen per Hand. Der Hersteller Leatherware etwa setzt sehr auf Nähmaschinen, von seinen 1,5 Millionen Bällen pro Jahr sind über 80 Prozent so gefertigt – jedenfalls weitgehend: Wenn nämlich in den ersten Schritten die Kunstlederflicken auf der Innenseite miteinander verbunden werden, funktioniert das maschinell gut. Dann aber muss man die Ballhülle umstülpen, bevor das letzte Stück verschlossen wird – per Hand. „Das kann keine Maschine tun“, sagt Ali Husnain Hussain, der Geschäftsführer. „Die letzten Stiche sind eine Kunst, die auch nicht alle Näher beherrschen.“

Die Produktion von rein handgenähten Bällen allerdings haben sie stark zurückgefahren. „Die Nachfrage ist nicht mehr so hoch“, sagt Hussain. „Die Welt will heute maschinell genähte Bälle. Die sind billiger – und fast genauso gut.“ Die Rechnung ist simpel: Ein Näher kann im Schnitt fünf Bälle pro Tag per Hand fertigen, mit der Maschine sind es 40 Bälle pro Tag – bei ähnlicher Bezahlung.

Keine Kinderarbeit

Die Löhne in der Branche sind ohnehin nicht üppig. Für einen fertigen Ball erhalten Näher wie Arshad Ali gut einen Dollar. Nicht viel, verglichen mit den Verkaufspreisen – in Europa kann man für einen Profiball leicht 70 Euro ausgeben –, nicht wenig aber in einem Land wie Pakistan, wo das BIP pro Kopf nur rund 1500 Dollar im Jahr beträgt. Arshad Ali will sich nicht beklagen: „Ich kann damit meine Familie durchbringen“, sagt der 45-Jährige, der nach dem Tod seiner Frau allein sechs Kinder erzieht. „Die Bälle sichern Tausenden landlosen Bauern die Existenz.“

Nachdem gerade Sportartikelhersteller jahrelang wegen der Arbeitsbedingungen bei ihren Subunternehmern kritisiert wurden, hat sich die Lage in Sialkots Fabriken außerdem deutlich verbessert. Sie zahlen das Schulgeld der Arbeiterkinder und medizinische Basisversorgung, sie subventionieren auch das Essen in der Kantine. Pakistan hat 1997 die Kinderarbeit offiziell abgeschafft. Bis heute werden Fabriken regelmäßig von der Independent Monitoring Association for Child Labor, kurz IMAC, kontrolliert. Ihre Mitarbeiter besuchen die Nähereien und lassen sich die Ausweise der Mitarbeiter zeigen. Ein Computer mit Zufallsgenerator bestimmt, in welchem Betrieb kontrolliert wird. Die Arbeit von IMAC wird von den Ballherstellern selbst finanziert.

Es ändert allerdings wenig daran, dass die fertigen Produkte für die Arbeiter eigentlich unerschwinglich wären. Manchmal aber nähen die Betriebe auch für lokale Kunden. Auf dem Drum Wala Chowk, dem Markt in der Nähe des alten Forts, gibt es über 350 Läden, die Bälle und andere Sportartikel verkaufen. „Wir bekommen das bedruckte Material von den Fabriken, es ist meist zweite Wahl mit kleinen Defekten, die sich nicht für Export eignet“, sagt Syed Basharat Ali, der seit 23 Jahren mit Bällen handelt. Er lässt die Bälle in den Dörfern nähen und verkauft sie auf den Markt, je nach Qualität für 100 bis 600 Rupien, 1 bis 6 Dollar. „Wir verkaufen nach Lahore, Karatschi oder Islamabad. Die meisten Händler aber kommen aus Afghanistan und Iran. Da ist Fußball einfach beliebter als in Pakistan.“