Hier, im kleinen bayerischen Ort Geisenhausen in einem Gebäude, das nicht mehr ist als eine große Garage, werkelt eine Truppe von Ingenieuren an einem Bauteil, das für die Branche in den nächsten Jahren entscheidende Bedeutung bekommt: an der Batterie für Elektroautos. In dem Raum liegen Stromspeicher verschiedenster Formen. Es gibt eine Stromstoßanlage zum Testen, in der es hin und wieder mal so richtig knallt. Und an den Prototypen der Batterien hängen Namen von Autokonzernen, die man nicht nennen darf. Der Name, den man nennen darf, ist der des Unternehmens, das dahintersteht: Dräxlmaier – ein deutscher Automobilzulieferer.

Dräxlmaier ist etwas, was alle in der Branche gern sein möchten: ein Gewinner des Wandels. Denn auch wenn die Corona-Pandemie und die damit verbundene Wirtschaftskrise gerade viel durcheinanderwirbeln: Der Umstieg auf Elektroautos, auf vernetzte Fahrzeuge, auf neue Arten der Mobilität wird sich fortsetzen, da sind sich Unternehmen und Marktbeobachter einig. Im Jahr 2025, das ist die einhellige Erwartung, wird ein Viertel der Fahrzeugflotten aus batterieelektrischen Autos bestehen – und danach soll ihr Anteil noch weiter steil nach oben gehen. Die wichtigsten Gründe: die CO-Vorgaben der Europäischen Union und Elektroautoquoten in China. Für viele Zulieferer bedeutet das gravierende Einschnitte und massive Investitionen in neue Produkte. Oder Schlimmeres: Das, was man bisher herstellt, könnte in Zukunft gar nicht mehr gebraucht werden. Doch es gibt auch Unternehmen, die profitieren. Entweder weil sie Bauteile produzieren, die in der neuen Welt wichtig sind. Oder weil sie früh umgesteuert haben.

Dazu gehören natürlich die ganz Großen wie Bosch, Continental oder ZF. Genauso können Webasto, Hella oder Brose mitspielen. Aber auch viele kleinere Zulieferer haben eine Chance in der E-Welt, wenn sie die passenden Produkte bieten oder im richtigen Moment investieren.

Dräxlmaier ist ein Beispiel für beides: weiterhin wichtige Bauteile und frühes Umsteuern. Das Unternehmen, im Wirtschaftswunder gegründet, ist eigentlich ein Spezialist für Bordnetze, also für den komplexen Kabelwirrwarr im Auto. Doch die Produktpalette ist eine, mit der man auch in der neuen Autowelt gut zurechtkommt: Elektronik und hochwertiges Interieur sind Zutaten, die jedes Auto braucht, egal mit welchem Antrieb. Ein Teil der Innenausstattung im BMW i3 etwa, dem meistverkauften deutschen Elektroauto, stammt von Dräxlmaier.

„Diese Kombination aus Montagekompetenz und Elektrikkompetenz ist eine gute Voraussetzung dafür, in die Elektromobilität zu gehen“, sagt Jan Dannenberg, Gründungspartner bei der auf die Autobranche spezialisierten Beratung Berylls. 2019 wuchs die Gruppe gegen den Branchentrend noch ordentlich und erzielte einen Umsatz von 4,9 Mrd. Euro, über 6,5 Prozent mehr als im Vorjahr. Seit 2013 hat sich die Zahl der Mitarbeiter weltweit fast verdoppelt auf jetzt 75.000. Auch weil die Bayern dazu eben noch umsteuern: dorthin, wo bald der Unterschied gemacht wird – ins Allerheiligste der Batteriefahrzeuge.

Großer Auftritt im Herbst

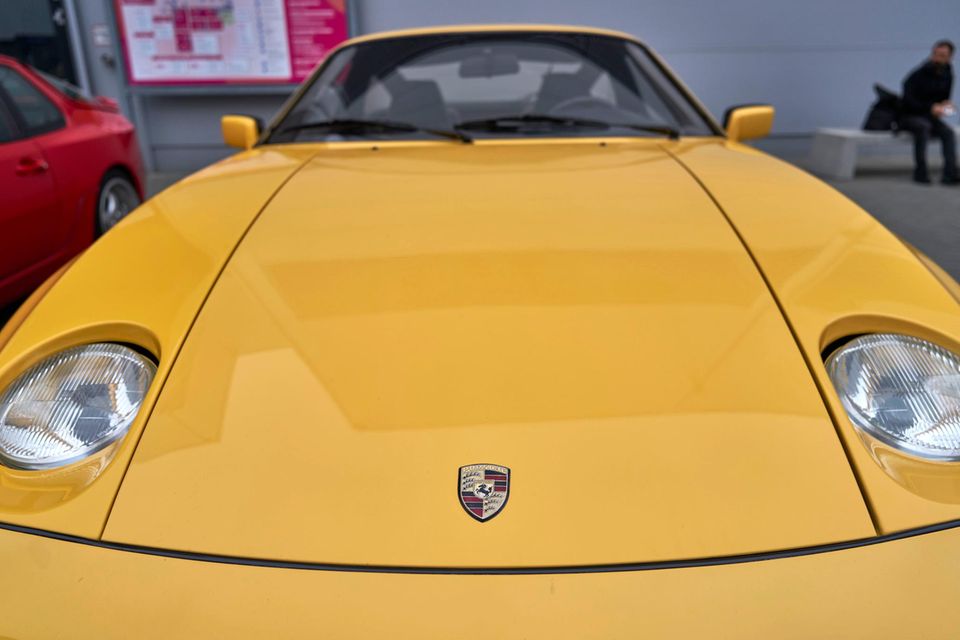

Im Herbst 2019 ist mit viel Pomp der Porsche Taycan auf den Markt gekommen, der erste Elektrosportwagen der schwäbischen Volkswagen-Tochter. Dessen Batteriepacks, die über dem Unterboden stecken, sind von Dräxlmaier zusammengeschraubt und verkabelt worden – ein großer Auftritt für ein Unternehmen, das sonst eher still vor sich hin arbeitet. Doch es ist ein Auftritt, der gut vorbereitet wurde. Seit Jahren schon hat Dräxlmaier mit BMW, Audi und anderen Autobauern an Elektroauto-Projekten gearbeitet und dabei Erfahrung gesammelt. „Alle Verfahren, die wir dazu brauchten – ob das jetzt Kleben, Schweißen, Schrauben oder sonstige Technologien sind –, die hatten wir in unseren angestammten Geschäftsfeldern“, sagt Martin Gall, CTO der Dräxlmaier Group, über die Batteriefertigung. „Wir haben diese Handwerkszeuge alle im Kasten.“

Natürlich baut das Unternehmen keine Zellen, die kleinste Untereinheit der Batterien. Das ist ein Geschäft, das derzeit hauptsächlich von großen asiatischen Konzernen betrieben wird. Dräxlmaier setzt dahinter an. Die Batterie muss auf einen vorgegebenen Platz im Auto angepasst werden, sie muss verschaltet, gekühlt und bei etwaigen Unfällen geschützt werden. Wenn die Autohersteller diese Dinge nicht selbst machen wollen, können sie sich an Dräxlmaier wenden. „Wir kümmern uns im Prinzip um das komplette Batteriesystem, das dann ins Fahrzeug eingebaut wird“, sagt Gall.

Dass Dräxlmaier so weit gekommen ist, liegt zu einem guten Teil auch an Gall. Der CTO, ein kerniger Elektroingenieur mit einem verschmitzten bayerischen Grinsen, kam im Jahr 2009 aus den Vereinigten Staaten zurück, wo er sich um das Amerika-Geschäft der Gruppe gekümmert hatte. Die Frage für ihn lautete: Was jetzt? Die Finanzkrise war in vollem Gange, das Automobilgeschäft lag auf der ganzen Welt darnieder. Bei Dräxlmaier machten viele Kurzarbeit. Es war eine ähnliche Lage wie heute in der Corona-Pandemie. Aber Fritz Dräxlmaier, Inhaber der Gruppe, wollte jetzt nicht nur sparen. Er wollte auch in die Zukunft investieren. Er dachte unternehmerisch.

Also bekam Gall einen Auftrag: Batterien für Elektroautos. Gall suchte sich aus dem Unternehmen fünf Leute zusammen. Alles keine Jungspunde mit Kapuzenpullis, sondern erfahrene Ingenieure mit grauem Haar. Es wurde eine kleine Firma außerhalb des Unternehmens gegründet, die Qestronic. Sitz: Geisenhausen, ein Nachbarort von Vilsbiburg, wo Dräxlmaier seinen Hauptsitz hat – weit genug weg, um in Ruhe herumbasteln zu können, und doch so nah, dass es nicht zu aufwendig wurde.

Dort fand sich eine alte Garage mit Haus und Hof, in der man loslegen konnte. Die Mitarbeiter kündigten bei Dräxlmaier und heuerten bei der neuen Firma an. Ein „Start-up“ nennt Gall das Projekt noch heute gern: „Wir hatten damals nur wenig Ahnung von Elektronik und auch nicht wirklich tiefgreifend von Elektromobilität, wie das eben so ist, wenn man als Pionier unterwegs ist. Wir haben uns das aber relativ schnell erarbeitet.“

Starthilfe vom Tesla-Mann

Ein Vorteil, den nicht viele Start-ups haben: Qestronic hatte einen Auftraggeber. Die Volkswagen-Tochter Audi wollte versuchshalber ein Auto elektrifizieren und kam auf Qestronic zu. Und es gab noch ein Extra: VW stellte den bayerischen Bastlern einen Mann zur Seite, der zu diesem Zeitpunkt vermutlich mehr über Batterien wusste als irgendjemand anders in der Branche: Martin Eberhard, Mitgründer des kalifornischen Elektroautopioniers Tesla. Er hatte sich gerade im Streit mit Elon Musk von seinem Unternehmen verabschiedet, nun arbeitete er für Volkswagen und griff den Dräxlmaiern unter die Arme. „Martin Eberhard hat uns im Prinzip so einen Jumpstart gegeben“, sagt Gall. Eben noch hatten sie kaum Erfahrung mit der neuen Antriebstechnologie – und jetzt waren sie mittendrin.

Wenn der CTO heute über diese Zeit spricht, dann sieht man Nostalgie in seinem Blick. Es war ein Projekt, wie es einem nur selten anvertraut wird in einem deutschen Berufsleben. Viele, die damals mit Autobatterien herumexperimentierten, kamen in Geisenhausen vorbei – Samsung, Volkswagen oder die Entwickler des späteren Post-Autos Streetscooter. Es gab Konzeptaufträge für Hochvoltbatterien in Plug-in-Hybriden und in Elektroautos, vor allem im Premiumbereich. Nichts davon reichte für eine längerfristige Zusammenarbeit, aber die Garagentruppe sammelte Erfahrungen und Kontakte. Dinge, die sich später auszahlen sollten.

Eine Fabrik für Porsche

Heute ist das Ergebnis dieser Arbeit in Halle 6 bei Dräxlmaier in Vilsbiburg zu besichtigen. Das einstige Start-up Qestronic ist längst in die Gruppe integriert worden, Martin Gall ist zum Co-CEO von Dräxlmaier aufgestiegen. In der Halle zeigt sich die Veränderung: Lange Zeit wurden hier vor allem Paletten für die Produkte aufbewahrt, das „Leergutlager“ hieß der Bau unter den Mitarbeitern. Nun stehen hier Holzkisten mit der Aufschrift Porsche AG, es wird an großen Batteriemodulen geschraubt, eine Pilotanlage ist entstanden. Die Stromspeicher werden Hitzetests und Langzeittests unterzogen, um herauszubekommen, unter welchen Bedingungen sie am besten funktionieren. Das Ganze hat nicht mehr viel von einem Garagen-Start-up.

Der Grund heißt Taycan. Der erste Elektrosportwagen von Porsche ist für Dräxlmaier ein Volltreffer. In Sachsenheim nahe der Stuttgarter Porsche-Fertigung entstand ein eigenes Batteriewerk. Die Bayern liefern die fertigen Module verschraubt und zum Einsetzen bereit direkt nach Zuffenhausen ans Band. Produziert werden 800-Volt-Batteriesysteme – und damit das Leistungsstärkste, was derzeit überhaupt in Elektroautos verbaut wird. Für den Taycan sind nach Porsche-Angaben bereits 15000 Kaufverträge unterschrieben.

Hoffen auf die Marktlücke

Ob sich die gewaltigen Investitionen, die in den Ausbau der Batteriefertigung und in Werke wie Sachsenheim fließen, wirklich rechnen, muss sich erst noch zeigen. „Die Frage ist immer, ob man zu früh oder zu spät kommt“, sagt Berylls-Partner Dannenberg über den Einstieg in die Elektromobilität. „Die Transformation kostet wahnsinnig viel Geld, und es wird eine ganze Weile dauern, bis das wieder reinkommt.“

Bei Dräxlmaier, wo sie mit konkreten Zahlen sehr zurückhaltend sind, setzen sie vor allem auf eins: Bisher versuchen die großen Autobauer oft, möglichst selbst viel Know-how über Batteriesysteme zu sammeln. Sobald der Markt allerdings wächst, könnte das Interesse daran zunehmen, diese Fertigung auszulagern – an Spezialisten. Schließlich ist es bereits derzeit so, dass ein Großteil des fertigen Autos von Zulieferern kommt, mindestens 70 Prozent, so lautet die gängige Schätzung. Ein kleines Beispiel zeigt schon, dass die Rechnung für Dräxlmaier aufgehen könnte. Im thailändischen Rayong fertigt das Unternehmen seit 2019 Batteriepacks für die Plug-in-Hybride von BMW – auch damit die Quoten für lokale Fertigung dort erfüllt werden können. Es ist kein gigantischer Auftrag, aber es ist ein Einstieg.

Die Start-up-Truppe von Geisenhausen ist weit gekommen. Es klopfe „fast jede Woche irgendjemand an“, sagt der in die Chefetage aufgestiegene Gall. Und in der Garage mit der knallenden Maschine liegen viele Projekte auf den Tischen. Runde, eckige Module, kleine und große, mal mit wenig, mal mit sehr viel Volt. Die Namen der Auftraggeber darf man nicht nennen. Noch nicht.

Der Beitrag ist in Capital 4/2020 erschienen. Interesse an Capital ? Hier geht es zum Abo-Shop , wo Sie die Print-Ausgabe bestellen können. Unsere Digital-Ausgabe gibt es bei iTunes und GooglePlay