Im Zementwerk ist es warm und ohrenbetäubend laut. Eine riesige Trommel dreht sich, im Innern schlagen Metallkugeln gegen Metallwände und zermalmen dabei Gestein zu feinem, hellgrauen Pulver: Zement. Wer sehen will, woraus der gemacht wird, muss Leopold Spenner über Metalltreppen hinauf bis unters Werksdach folgen. Förderbänder transportieren dort weißgraue und bräunliche Brocken in die Mühle. Spenner greift sich einen dunklen, murmelgroßen Stein vom Band. „Das“, ruft er über das Dröhnen der Maschine hinweg, „ist Zementklinker, der Ursprung des CO₂-Problems.“

Dieses Problem will Spenner lösen. Dazu hat der 30-Jährige in Berlin das Start-up Alcemy gegründet. An der Rummelsburger Bucht, direkt an der Spree, betreibt seine Familie ein Zementwerk. Seit vier Generationen produziert sie Beton und seine wichtigste Zutat: Zement. Fast 30 Werke verteilen sich über das ganze Land. Sein Vater führt das Familienunternehmen im westfälischen Erwitte. Mit seiner 2018 gegründeten Firma will Leopold Spenner nicht nur die Werke seiner Familie nachhaltiger machen, sondern die ganze Branche.

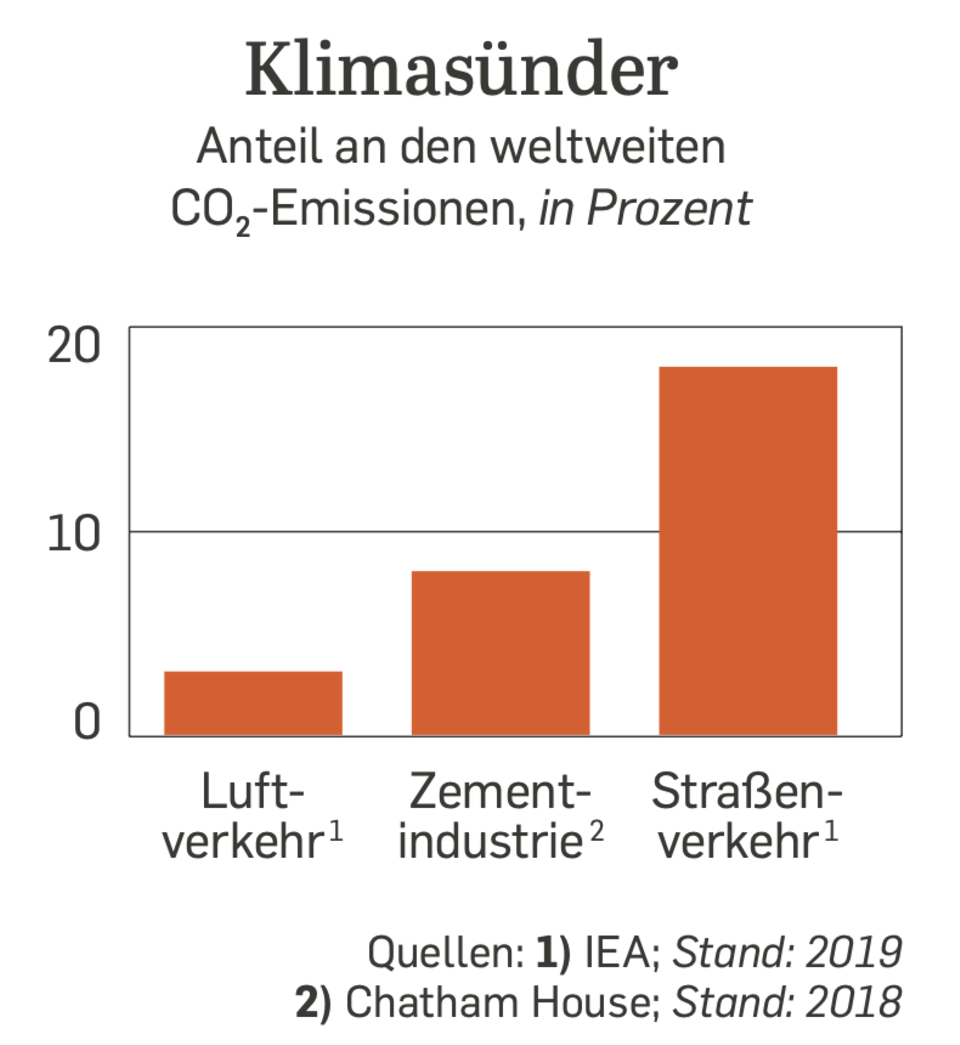

Die Zeit drängt. Bis 2045 muss die Beton- und Zementindustrie, wie alle anderen Wirtschaftszweige auch, klimaneutral sein. So schreibt es das Klimaschutzgesetz der Bundesregierung vor. Für die Hersteller mineralischer Baustoffe ist der Weg dorthin noch besonders weit. Für immerhin acht Prozent der weltweiten CO₂-Emissionen sind sie verantwortlich. Zum Vergleich: Der gesamte Luftverkehr bläst drei Prozent in die Atmosphäre.

Ein Baustoff wie eine Diva

Wie Spenner tüfteln Gründer und Wissenschaftlerinnen rund um den Globus in Laboren an neuen Rezepturen für klimaschonenden Beton und feilen an Verfahren, um die miese Klimabilanz des wichtigen Baustoffs aufzubessern. Mittelständler schließen sich zusammen und bringen Bauteile aus neuem, klimaschonenden Beton auf den Markt. Bei Technologien wie der Herstellung von Geopolymerbeton (siehe Kasten unten) können Materialwissenschaftler Durchbrüche vermelden. Sogar als Umweltsünder verschriene Konzerne wie Heidelberg Materials (das Wort „Cement“ im Firmennamen lässt das Unternehmen jetzt lieber weg) oder Holcim vermarkten mittlerweile Beton unter Öko-Labeln.

Es geht um nicht weniger als darum, den uralten Baustoff neu zu erfinden. Schon die Römer bauten vor 2000 Jahren das Kolosseum und das Pantheon mit Beton. Hitler ließ im Zweiten Weltkrieg den Atlantikwall errichten. Betonbauwerke zeugen von menschlichen Sternstunden ebenso wie von den tiefsten Abgründen. Und das Material lässt sich nur schwer ersetzen. Holz gilt zwar als klimafreundliche Alternative. In jenen Weltregionen, in denen die Bevölkerung in den kommenden Jahrzehnten stark wächst, ließe sich das Baumaterial indes kaum nachhaltig produzieren. Alles hängt also am Beton – und der muss besser werden.

Den omnipräsenten Baustoff zu optimieren scheint zunächst simpel, schließlich besteht er aus nur vier Zutaten: Zement, Wasser, Sand und Kies. Doch Beton ist eine Diva. Bei Regen verhält er sich anders als bei trockenem Wetter, bei Hitze anders als bei Kälte. Mal härtet er langsamer aus, mal schneller. Auf dem Bau sind das Unwägbarkeiten, die niemand gebrauchen kann.

Leopold Spenner, der Gründer und Firmenerbe, setzt auf Sensoren und Software, um Beton weniger klimaschädlich zu machen. Mit knalloranger Sicherheitsweste und Helm läuft er durch das Werk am Spreeufer. Seine Familie hat es nach der Wende aus der Treuhand gekauft, um am Berliner Bauboom teilzuhaben und das Geschäft im Osten aufzubauen. Spenner ist neben dem Steinbruch und dem Zementwerk seiner Familie in Westfalen aufgewachsen. „Es pustet jedes Jahr über 500.000 Tonnen CO₂ in die Luft. Das sind gigantische Mengen“, erklärt er.

Pro produzierter Tonne Zement fallen in Deutschland im Schnitt 600 Kilo Kohlendioxid an. Verantwortlich dafür sind zum kleineren Teil die fossilen Energieträger, mit denen die Brennöfen betrieben werden. Der weitaus größte Teil – rund 400 Kilo pro Tonne – entsteht im Zuge der chemische Reaktion, die stattfindet, wenn Kalkstein bei fast 1500 Grad zu Zementklinker gebrannt wird. Er ist die wichtigste Zutat im Beton, denn er hält Sand, Kies und Wasser zusammen.

Um das CO₂-Problem in den Griff zu bekommen, arbeiten manche Hersteller an Lösungen, bei denen das Klimagas abgeschieden und unterirdisch gespeichert wird. Sie investieren Millionen in dieses Carbon Capture and Storage (CCS) genannte Verfahren. Heidelberg Materials baut im norwegischen Brevik an der Nordseeküste ein Zementwerk, in dem jährlich 400.000 Tonnen CO₂ abgeschieden und unter dem Meeresboden eingelagert werden sollen. Holcim erprobt im schleswig-holsteinischen Lägerdorf ein Verfahren, bei dem Kohlendioxid zu Methanol verarbeitet wird, das in der chemischen Industrie genutzt werden kann.

Alcemy-Chef Spenner setzt am anderen Ende an: da, wo das CO₂ entsteht. Sein Start-up hat er zusammen mit Robert Meyer, einem Experten für maschinelles Lernen, gegründet. Die Idee: Von der Herstellung im Werk bis zur Verarbeitung auf der Baustelle wird der Beton so gut überwacht, dass weniger Zementklinker zum Binden eingesetzt werden muss. Sensoren in den Fahrmischern messen die Beschaffenheit des Betons, die Software wertet Labordaten aus und gibt Qualitätsprognosen ab. Das chemische Sicherheitsnetz des Zementklinkers wird durch ein datenbasiertes ersetzt.

Hüttensand und Flugasche

Derzeit liegt der Klinkeranteil in Standardzement im Schnitt bei etwa 70 Prozent. Den Rest machen Ersatzstoffe aus. Zum Beispiel Hüttensand, der bei der Roheisenproduktion im Hochofen anfällt, oder Flugasche, ein Nebenprodukt der Kohleverstromung. Je mehr Zementklinker durch diese Stoffe ersetzt wird, desto niedriger der CO₂-Wert des Betons.