Der Roboter tanzt. In Brusthöhe lässt er den Greifarm, mit dem er das Messer hält, nach vorne schnellen, bremst dann jäh ab und senkt die Klinge in einer fließenden Drehung in Position. Beim Schliff, der nun beginnt, ist jeder Winkel exakt berechnet. Am Ende des Bewegungsablaufs legt der Greifarm das fertige Messer auf einen Ständer, dann beginnt der Tanz von vorne.

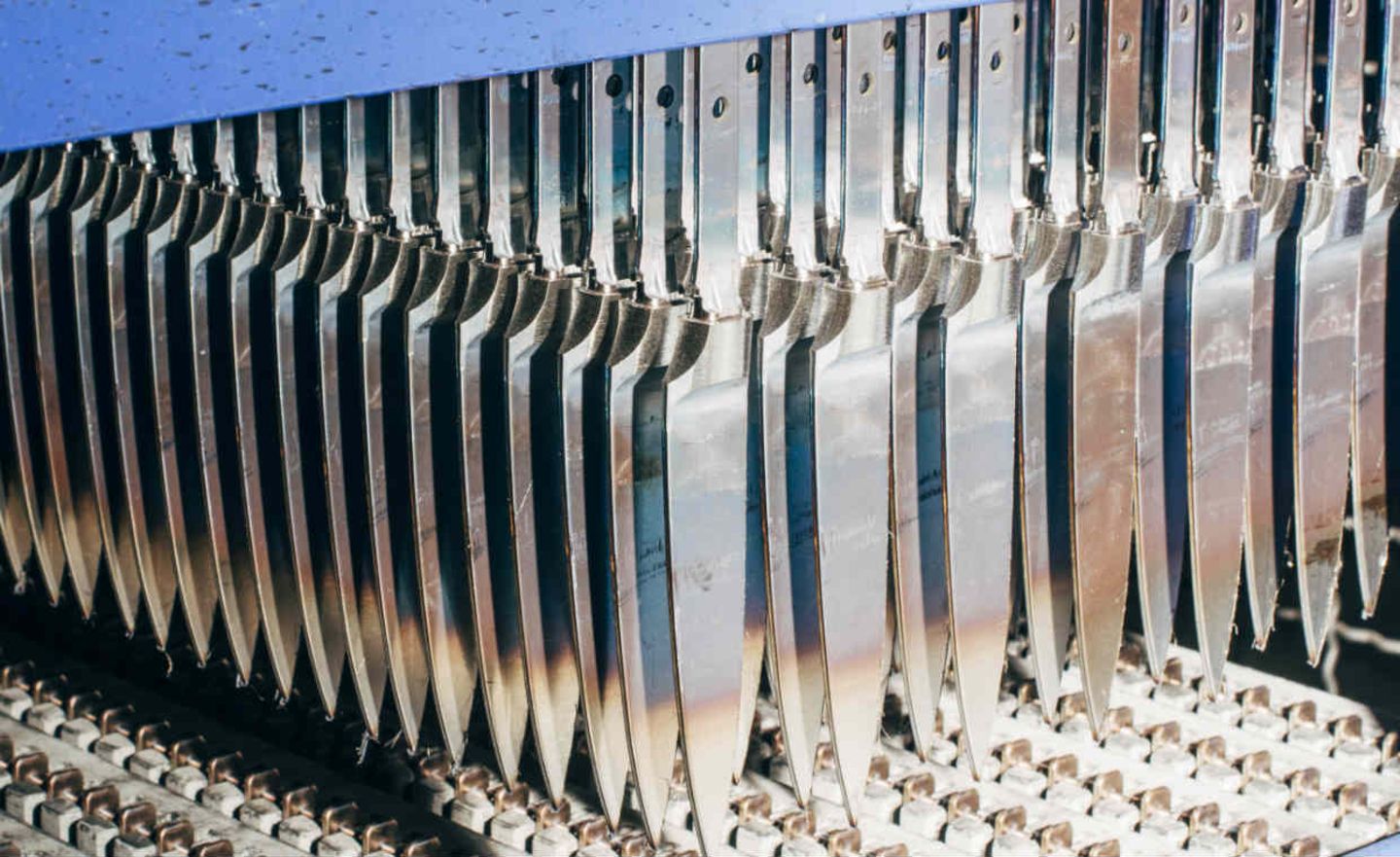

Die einarmigen Roboter des Messermultis Zwilling J.A. Henckels übernehmen auf dem alten Werksgelände in Solingen heute die meisten Aufgaben in der Produktion. Sie schleifen, schärfen und polieren. 10.000 Messer am Tag, viele davon vollautomatisch.

Nur ein paar Hundert Meter entfernt, in der Werkstatt der Firma Güde an der Katternberger Straße, sitzt Thomas Barth auf einem dreibeinigen Schemel. Funken sprühen, während er den Schmiedeabsatz eines Messers schleift. Barth prüft das Ergebnis, legt das Messer linkerhand in eine Holzkiste, greift sich rechterhand ein neues, schleift. Das Kreischen übertönt das Radio, aus dem leise „Killing Me Softly“ dudelt.

Bei der Franz Güde GmbH, gegründet 1910 und heute ein 25-Mann-Betrieb, wird nach alter Väter Sitte produziert. In der 1000-Quadratmeter-Werkstatt riecht es metallen nach Schleifschlamm. Die Arbeiter an den Maschinen, überwiegend Männer, nur eine Frau, erledigen fast alle der bis zu 50 Arbeitsgänge in präziser Handarbeit. Je nach Modell fertigen sie so 300 bis 400 Messer am Tag.

Markenzeichen „made in Solingen“

Hier modernste Robotertechnik, dort das traditionelle Handwerk: In Solingen existiert beides wie selbstverständlich nebeneinander. Von einer „Gleichzeitigkeit des Ungleichzeitigen“ sprechen die Autoren Jochen Putsch und Manfred Krause in ihrem Fachbuch „Schneidwarenindustrie in Europa“. Der Strukturwandel, der nach dem Zweiten Weltkrieg in Solingen einsetzte, zwang die Betriebe, sich entweder zu automatisieren oder zu spezialisieren. Überlebt haben wenige große und viele kleine Firmen, meist dank hoher Qualität, neuer Technik und pfiffigem Marketing. Inzwischen scheint die Talsohle durchschritten: Trotz der Billigkonkurrenz aus Asien legt der Umsatz bei Schneidwaren in den letzten Jahren spürbar zu, und der Ruf, den die Klingen aus dem Bergischen Land weltweit genießen, könnte besser kaum sein.

Längst ist dieser Cluster eine Marke, auch im rechtlichen Sinn. Die Solingenverordnung schützt seit 1995 örtliche Schneidwaren, ein Vorläufergesetz existierte schon in den 30er-Jahren. Als „made in Solingen“ darf demnach nur bezeichnet werden, was in allen wesentlichen Herstellungsstufen im alten Industriegebiet der Stadt gefertigt wird, wo laut Industrie- und Handelskammer heute rund 150 Betriebe sitzen. Die Herkunftsbezeichnung soll ihre hochwertigen Produkte – von Messern über Scheren bis zu Nagelfeilen – klar erkennbar von internationaler Billigware abheben. Rund 20-mal im Jahr stellen Zollbeamte in aller Welt Solingen-Fälschungen in hoher Stückzahl sicher.

Mit Schwertern fing es an

Die Anfänge der hiesigen Handwerkskunst reichen zurück bis zur Schwertherstellung des Mittelalters. Spätestens ab dem 14. Jahrhundert zieht Solingens günstige Lage immer mehr Härter, Schleifer, Schmiede und Schwertmacher an. Im Bergischen Land finden sie, was sie für ein florierendes Gewerbe brauchen: Die Wupper und ihre Bäche liefern Wasserkraft zum Antrieb der Schleifsteine, die Wälder bieten Holzkohle zum Schmelzen von Erz aus der Region und dem nahen Siegerland, die Handelsstadt Köln ist dank des Rheins das Tor zur Welt.

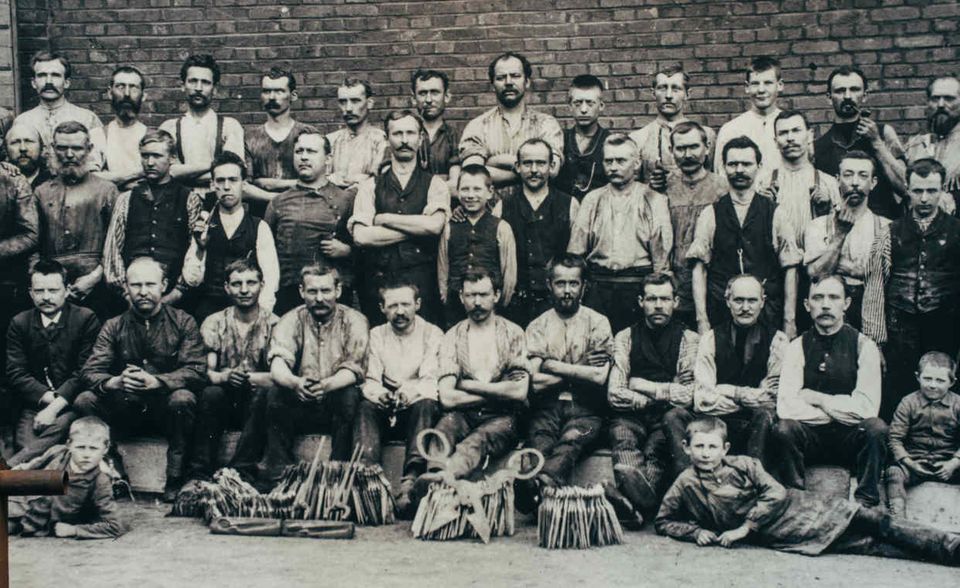

Der Aufstieg beginnt. Ende des 18. Jahrhunderts sind in Solingen bereits 400 Messer- und 300 Scherenschmiede ansässig, die in kleinen Werkstätten am Wasser arbeiten, sogenannten Kotten. Prägend ist eine strikte Arbeitsteilung: Der Schmied formt den Stahl, der Schleifer schärft ihn, der Reider montiert die Teile. Den Transport zwischen diesen selbstständig arbeitenden Handwerkern erledigen Lieferfrauen, die die Ware auf dem Kopf durch die Stadt balancieren. 1832 schätzt der Landrat die Zahl der Arbeiter und „Gehülfen“ in der örtlichen Eisenverarbeitung auf 4000. Der Stahl liegt förmlich in der Luft: Wegen der Staublungenkrankheit erreichen viele Schleifer nicht einmal das 35. Lebensjahr.

Zeitgleich etablieren sich in jener Zeit die Klingen aus dem Bergischen Land auf dem Weltmarkt, vor allem in den USA. Während die Nachfrage steigt, wird das Angebot ausgeweitet, auch Essbestecke und Rasiermesser kommen nun aus Solingen.

Der einzige ernst zu nehmende Konkurrent ist in jenen Jahren das britische Sheffield, dessen Fabrikanten den Solingern in Sachen Stahlgüte und Kunstfertigkeit vorerst noch ein Stück voraus sind. Sie sind es, die 1887 zum Schutz ihrer Interessen durchsetzen, dass die teils minderwertigen Einfuhren aus Deutschland mit dem Zusatz „made in Germany“ gekennzeichnet werden müssen. Als die Solinger wenig später an den Sheffieldern vorbeiziehen, wird die als Warnung gedachte Kennzeichnung – Ironie der Geschichte – zu jenem weltweit anerkannten Gütesiegel, das sie bis heute ist.

Die Zeit der Hämmer

Der Siegeszug der Dampfmaschine beendet bald darauf die Abhängigkeit von der Wasserkraft. Riesige Riemenfallhämmer formen nun den Stahl – und liefern mehr Rohlinge als je zuvor. Trotzdem wird das Teilfertigungssystem beibehalten, noch immer arbeiten die selbstständigen Schleifer in ihren Kotten oder den neuen Dampfschleifereien auf eigene Rechnung, quasi als Ich-AG. Sie fahren nicht schlecht damit: Unter den Arbeitern zählen die Schleifer 1914 zu den Spitzenverdienern.

Nicht nur für sie hat das Modell Solingen Vorteile: Die kleinteilige Fabrikation macht die Produktion enorm flexibel und ermöglicht eine unglaubliche Mustervielfalt, mit der ausgefallenste Wünsche aus aller Welt befriedigt werden können. Die Firma Wüsthof zählt 1904 allein 1125 verschiedene Taschenmessermodelle.

Erst die Wirtschaftskrise, die Weltkriege und die aufstrebende Konkurrenz aus Asien bremsen Solingens Aufstieg. Zunehmend erweist sich das Festhalten an der kleinteiligen Produktionsweise nun als Nachteil, weil es die Mechanisierung erschwert. Der Syndicus der Industrie- und Handelskammer sieht sich 1941 zu einem klaren Wort genötigt: Es müsse Schluss sein „mit dem Aberglauben, die Herstellung von Messern und Scheren sei als einzige Produktion allzeit der modernen Technik unzugänglich“.

Weil die wenigsten den Warnruf hören wollen, schrumpft die Klingenproduktion ab 1960 dramatisch. Von 252 Betrieben sind Ende der 80er-Jahre nur noch 61 übrig, die mehr als 20 Leute beschäftigen. Auch die Bedeutung des Gesamtstandorts leidet: Wurden 1960 in Solingen wertmäßig noch fast 90 Prozent aller deutschen Schneidwaren und Bestecke gefertigt, sind es 1986 den Buchautoren Putsch und Krause zufolge nur noch 37 Prozent.

Der Weg in die Nische

„Wir gehören zu den wenigen hier, die überlebt haben“, konstatiert Güde-Chef Karl Peter Born, der die Firma in vierter Generation führt. Seine Antwort auf den Wandel war die Nische: Er hat sich auf hochwertige, in Handarbeit gefertigte Messer für Profi- und Hobbyköche spezialisiert, edle Stücke mit Griffen aus Mooreiche oder Olivenholz, zu Preisen von bis zu 300 Euro, teils auch deutlich drüber. „Weil billig jeder kann“, sagt Born.

Der Weltruf der Solinger Stahlwaren helfe den kleinen Betrieben, sagt Jens-Heinrich Beckmann vom Industrieverband Schneid- und Haushaltswaren – insbesondere beim wichtigen Exportgeschäft. Seit zehn Jahren wird wieder gutes Geld verdient, die Umsätze steigen, die Produktivität auch. Deutsche Hersteller exportierten 2016 Schneidwaren für 866 Mio. Euro – ein Rekord.

Während anderswo heute Großbetriebe wie die Württembergische Metallwarenfabrik (WMF) dominieren, blieb Solingen überwiegend von kleinen Hinterhofbetrieben geprägt – und von Tüftlern mit rauen Händen. Maschinen, Werkzeug, Schleifbänder: Was in der Produktion eingesetzt wird, kommt größtenteils von hier. Das garantiert schnellen Ersatz bei Ausfällen – und Praxisnähe, wenn neue Maschinen entwickelt werden müssen.

Unter den Konkurrenten vor Ort kennt man sich, jeder hat seine Nische gefunden. „Im Regal liegen wir alle nebeneinander“, sagt Güde-Chef Born. Viele der Firmen hier haben bekannte Namen: Wilkinson Sword fertigt Rasierklingen, Herder steht für die Marke Windmühlenmesser, Carl Mertens für Bestecke und Kochmesser, Niegeloh für Maniküreinstrumente, Kretzer für Scheren, dazu kommen Hersteller wie Tondeo (Friseurscheren), Hubertus (Jagdmesser) oder Lutz Blades (Industrieklingen).

Die wenigen Großunternehmen sind den Weg der Automatisierung gegangen. Einer der Platzhirsche vor Ort ist Wüsthof mit seinen rund 400 Mitarbeitern. Das Dreizack-Logo auf rotem Grund, seit 1895 eingetragenes Warenzeichen, weist den Weg zum weitläufigen Betriebsgelände. In siebter Generation stemmt sich das Familienunternehmen erfolgreich dem Strukturwandel entgegen.

„Um den Standort zu halten und hohe Stückzahlen zu produzieren, mussten wir viele Bereiche unserer Fertigung automatisieren“, sagt Viola Wüsthof, die den Betrieb gemeinsam mit ihrem Cousin Harald Wüsthof führt. Dafür fertige man weiter zu 100 Prozent im Bergischen Land. „Das ist langfristig ein wichtiger USP.“ Das Siegel „made in Solingen“ sei nicht austauschbar, gerade beim Export in die USA, wohin rund die Hälfte der Produktion geht. „Wer Qualität kauft, will wissen, wo sie herkommt.“

Messer sind Männersache

Zwei Trends kommen den Solinger Herstellern zugute. International ist es das Geschäft mit China, das brummt, weil sich die wohlhabende Mittelschicht dort inzwischen als Statussymbol gern Messer aus Solingen gönnt – oder auch Hackbeile, mit denen sich die Hersteller asiatischen Kochgewohnheiten angepasst haben. Hierzulande dagegen ist es die zunehmende Lust am Essen und seiner Zubereitung, befeuert durch zahllose Fernsehkochshows. Vor allem Männer hat Güde-Chef Karl Peter Born als Zielgruppe im Blick, weil sie Wert auf gutes Werkzeug legen: „Messer sind ein Männerthema.“

Born weiß, dass es nicht reicht, Gutes zu produzieren – man muss auch darüber reden, was er gerne tut: „Wir verkaufen Geschichte und Geschichten.“ In seiner Werkstatt blickt kaum ein Mitarbeiter auf, wenn der Chef wieder mal Besucher herumführt und ihnen erzählt, dass die Schleifmaschine „so viel wie ein Reihenhaus“ kostet.

Bei J.A. Henckels, dem Messermulti von nebenan, muss die Marke nicht groß erklärt werden, Zwilling ist weltbekannt. „Das Logo ist unser größtes Asset“, sagt Vorstandssprecher Erich Schiffers – neben 75 Prozent der Deutschen kennen es ihm zufolge inzwischen auch viele Chinesen.

Längst setzt der Konzern nicht mehr nur auf Messer, sondern auf die gesamte Küchenbandbreite. Dominiert wird das Geschäft inzwischen von gusseisernen Brätern des französischen Herstellers Staub und Alupfannen von Ballarini, die als Marken erhalten blieben, aber in die Zwilling-Gruppe eingegliedert wurden. Die Strategie scheint aufzugehen: Brachten die Messer vor gut 15 Jahren noch rund 90 Prozent des Umsatzes, sind es heute 40 Prozent, der Rest wird mit anderen Kochutensilien erwirtschaftet. Das Segment Küche wuchs jährlich um neun Prozent in den letzten Jahren.

Im Solinger Zwillingswerk, einem markanten roten Backsteinbau, entstehen pro Jahr rund 3,1 Millionen geschmiedete Klingen. In den riesigen Hallen durchlebt der Stahl sein Wechselbad: Erst wird er auf 1100 Grad erhitzt, dann bei minus 80 Grad gehärtet, um schließlich für mehr Bruchsicherheit erneut bei 230 Grad zu schwitzen.

Zu guter Letzt, wenn die Messerproduktion abgeschlossen ist, ätzen Arbeiterinnen das Zwillingslogo in die Klingen. „Vorher ist es nur ein Stück Stahl“, sagt Ulrich Nieweg, Leiter der Vorfertigung. Jetzt verdient es Geld.